我们去了一趟 OPPO 的工厂,发现造一部 Reno 手机并不简单

时隔不到一年,爱范儿再次踏入了东莞市长安镇 OPPO 工业园,世界上有四分之一的智能手机产自东莞,而长安镇正是东莞智能手机制造业的明珠。虽然还没有到 5 月,但是地处热带边缘的长安镇已经相当湿热了,只要在阳光下走几分钟,便是满头大汗。不过相比于 OPPO 工业园实验室里手机面对的各种严苛测试环境,外面的天气倒显得岁月静好。

4 月 10 号,预热已久的 OPPO Reno 终于发布,作为承接功勋卓著 R 系列的后续主力系列,Reno 一改过去主力机型四平八稳的风格,变得新锐起来:侧旋升降结构独一无二,10 倍变焦相机拍山打鸟。以至于骁龙 855 或者 AK4376A 独立 HiFi 音频芯片都没能成为发布会的重点。

在 OPPO 工厂马不停蹄地待完一整个下午之后,才明白一定程度上 Reno 发布会上的重点,对应的是手机制造业里面的付出。属于软硬件工程师和产线工人的独特劳动,才是这款手机的具体价值所在,比如,10 倍变焦相机背后的故事。

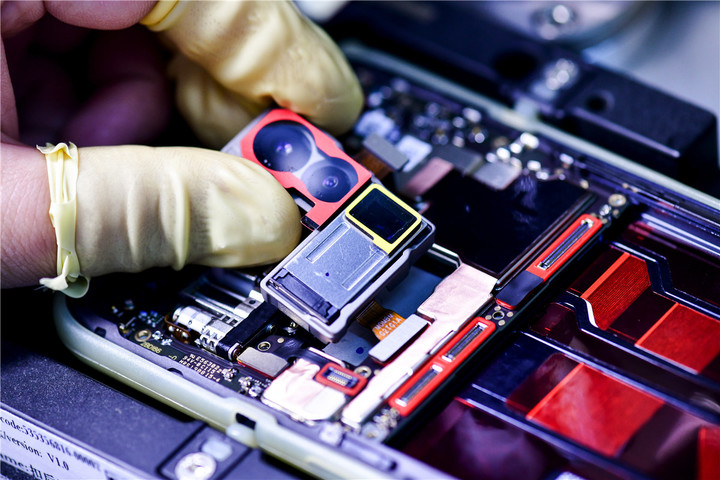

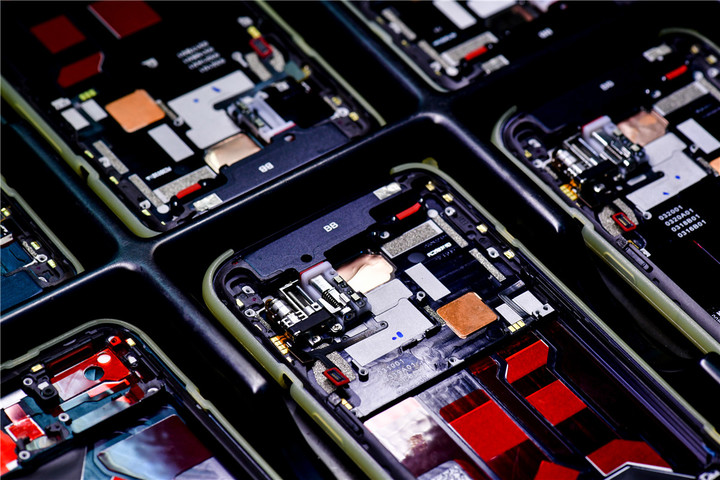

▲ OPPO Reno 10 倍变焦版拆解,图片来自 Zealer

机里乾坤大

正如充电速度傲视群机的 SuperVOOC 超级闪充技术从立项到发布再到商用经历了几个春秋一样,OPPO 的多倍变焦拍照技术也不是一朝一夕之功。早在 2017 年年初的 MWC 上,OPPO 就展示了 5 倍混合光学变焦技术,到了今年年初,这个技术又进化为 10 倍混合光学变焦技术,直到这个月,才正式用到了 Reno 新机上。

在当时的发布会上,OPPO 副总裁,「网瘾少年」沈义人已经简要讲了一些这项技术的卖点和难点。在 OPPO 工厂里工程师的讲解,则是来自一线的声音。

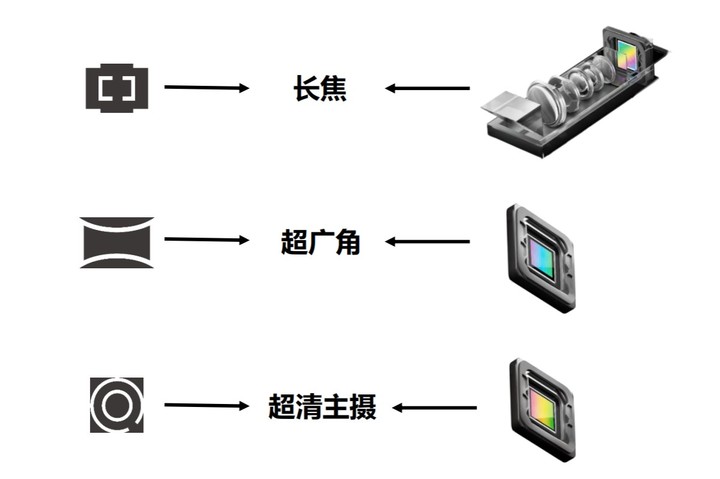

Reno 十倍变焦版手机的三摄相机提供了等效 16mm–160mm 的焦段,在这个焦段内,照片的像素数始终大于等于 800 万像素。

不过见过单反长焦镜头的人就会知道,一般而言,焦距越长,镜头的长度也会随之增加,以至于有「长枪短炮」这样的词来形容各种相机镜头,手机端相机镜头原理也是类似,怎么在手机不到 1 厘米厚度里塞进长焦镜头是个技术难题。

▲ Reno 10 倍变焦版的长焦采用了特殊结构

正如小时候看过的「扛竹竿进城门」的故事那样,虽然手机的厚度塞不下竖向排列的长焦镜头模组,但是横向好几厘米的空间倒是足够让镜头模组纵向排列起来了,这就是潜望式结构,其原理和潜水艇的潜望镜类似。

即便有这样曲线救国的结构巧思其实也还不够,落到实处之后,OPPO 工程师发现,三摄模组预估的厚度在 7.1 毫米,再加上屏幕的厚度、对焦马达的空间和背板的厚度,在满足影响传感器光学要求的前提下,这样手机的厚度铁定要超过 1 厘米,要么是整机如砖头,要么在摄像头的位置做一大块「奥利奥」凸起。

为了控制整机厚度,还有背部的平整,就有必要在潜望式结构的基础上继续做改进。

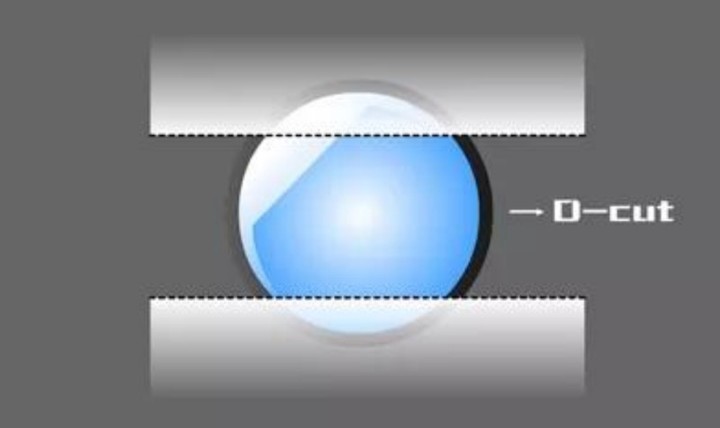

首先就是 D-Cut 工艺,一般而言,镜片是圆形的,不过在 Reno 的长焦镜头模组上,它的部分光学镜片采用了「非对称注塑成型工艺」,形象地说就是「D-Cut」工艺,就好像在圆形镜片上下各切掉一个「D」的形状,这样就可以保证有效光学尺寸,甚至一定程度上获得更优秀的光学参数,最关键的,这样就能把长焦镜头模组的厚度,控制在 5.75 毫米。

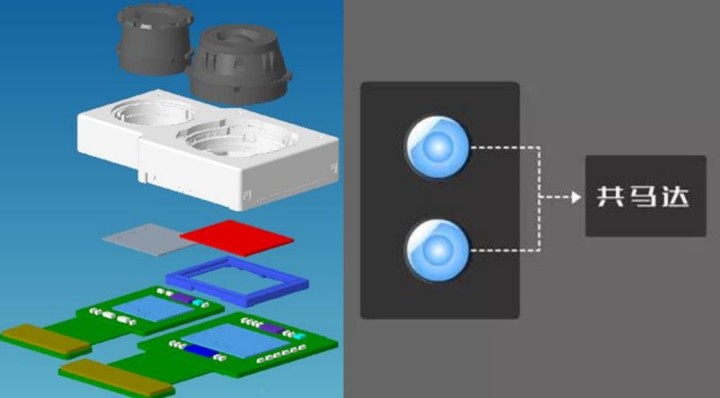

然后就是对焦马达的问题,如果给 4800 万像素主摄和 800 万像素广角镜头各分配一个对焦马达的话,那么原本需要精打细算的内部空间就更捉襟见肘了,于是 OPPO 的工程师又采用了「共马达」设计,把主摄和广角的镜头的对焦马达合二为一,做进了一个组件,但是对焦工作还是分开进行互不干扰。相比于两个用两个对焦马达模组,「共马达」设计能够节约 2.95mm 的空间,进一步创造了把 10 倍变焦三摄模组塞进手机的可能。

▲ Reno 10 倍变焦版的三摄模组

作为业界率先采用 10 倍变焦三摄方案的厂商,意味着 OPPO 要把从头到尾的所有坑都踩一遍,最后才有 10 倍混合光学变焦的摄影体验到消费者手中。

▲ Reno 升降结构示意图

本来在手机里面塞一个 10 倍变焦三摄已经够麻烦了,更麻烦的是,为了保证正面真·全面屏的观感,OPPO 在前置摄像头上采用了侧旋升降的全新设计,虽然用户看到的,就是升降的那一部分,所谓「机里乾坤大,厂中日月长」,这个升降过程中不是因为手机里藏着一位「推石头的西西弗斯」,而是通过升降马达来实现的。

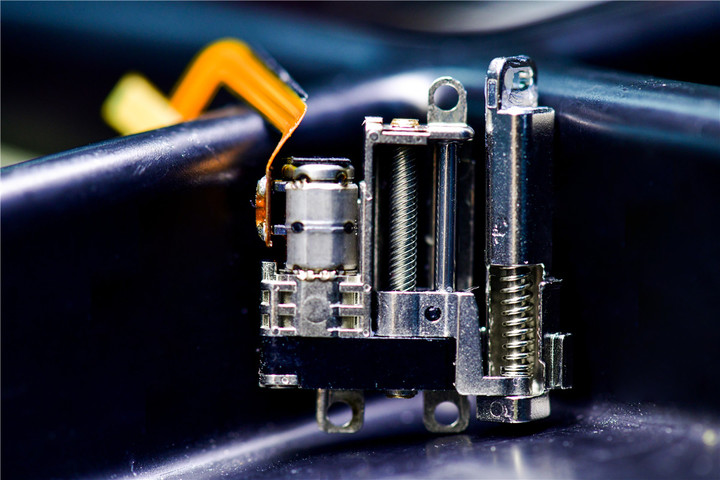

▲ 升降马达

对于结构工程师来说,如何让升降马达和三摄模组相安无事地存在于手机背部,是一件颇具挑战的事情。

前面也提到,除了三摄模组预估的厚度和体积都会比较大,之外再加一个升降马达那就更占地方了,还要保证 4000mAh 以上的电池容量,同时,升降马达和三摄模组挨近了还会相互干扰,主要是升降马达里面的磁铁会影响光学防抖的性能。

一般工程师看到这些问题估计还没有 996 就已经挠脱发了,OPPO 工程师不同,在认真护发养发的同时,也在想办法。

前面说了降低三摄模组的体积和厚度,然后中框也能挖出一个凹槽出来,把摄像头嵌进去,再节约一点儿内部空间。

▲ Reno 侧旋升降结构

在升降马达和三摄模组的共存上,通过 U 型传达结构减少了马达的体积,三摄模组则是 L 形,二者刚好能够不留缝隙的组合在一起,同时还保证了马达磁铁和光学防抖组件的安全距离。形象一点儿说,就有点儿像玩「俄罗斯方块」,把 L 条和方块放一起的感觉。

▲ 「小中框」

同时,在升降模块里面,OPPO 不仅仅是放入了前置摄像头,还有前置柔光灯、听筒、麦克风和后置闪光灯,这块小结构里面的复杂度,堪比中框里面的主板,因此,OPPO 也把这个结构叫「小中框」。

别忘了,在 Reno 十倍变焦版里面,还有骁龙 855 芯片和一块大电池,横向线性马达,以及导热铜管、导热凝脂和三层石墨片的散热组合。

车间工序多

做一部手机需要克服的问题其实也远远不止上面说到的那些,对于工程师来说,几乎每做一个「不一样」就意味着「新问题」。

比如在 Reno 雾海绿和薄雾粉两款配色上,实现了背部雾面和亮面两种质感的交融,如果按照老工艺,两种质感的交界处会有高度差,摸上去会硌手,影响手感。因此就需要新的「双面化学抛光提亮」的工艺降低高度差,实现两个面的几乎无缝过渡。

再比如,Reno 手机背部镜头没有突出,这意味着玻璃背板光面雾面的交接圆、遮光环、UV 层的 CD 纹理(背板制作工艺的一种)、背部摄像头膜片镭切开孔和摄像头的五层孔位要保持完全一致,不然的话,一点点的公差乘以五次,就是外观的七扭八歪了。

为了保证五层空位都准确无误对齐,其实没别的办法,就是一层一层地控制公差。

在 OPPO 工业园里的万余名员工当中,除了研发系统之外,还有生产系统,如果说做研发的工程师们总是和空间做斗争的话,那么生产系统的员工们,面对的就是时间的考验。

在不少的人印象中,手机生产流水线上,坐满了产线工人,一块主板从产线起始的地方开启属于自己的奇幻漂流,年轻的产线工人熟练地把 SoC 芯片、内存和闪存等等元器件逐一装上主板,然后把带着汗水和青春的主板传给下一位工人。

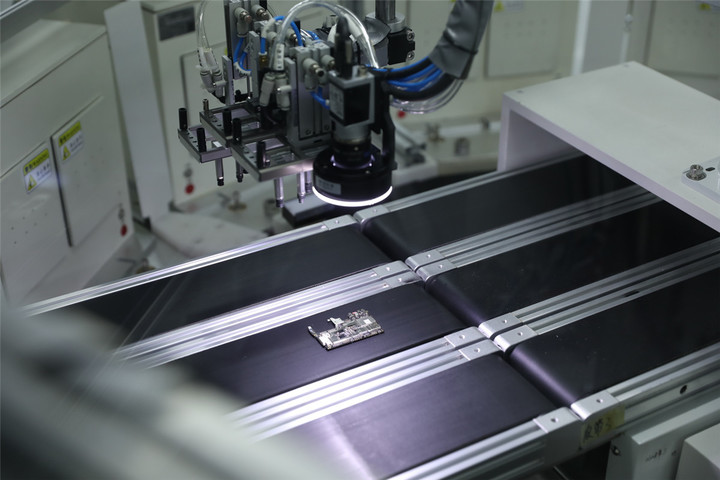

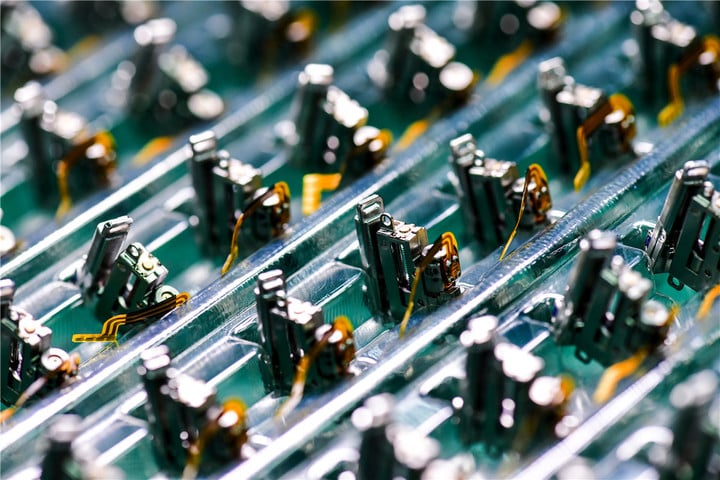

实际上呢,在 OPPO 工业园的 SMT(表面组装技术,Surface Mount Technology )车间,一条产线上的人并不多,得益于数字化和自动化,从空白主板到载满元器件的整个过程中,需要工人直接参与的环节非常少,反倒是专业自动化设备、传动带和精密机械臂更多一些。

除了这些顶尖制造设备,OPPO 在 SMT 车间设置了 18 道品质检测工序,几乎就是一个生产工序后面接着一个检测工序,这样就能保证次品不进入下一个工序。

得益于信息化管理系统和全制造流程的数字化,细如笔尖的元器件都可以被监控和追踪到,系统能够准确快速地定位元器件正在哪条产线哪个工序,经过了哪台设备的测试,最终用到哪部手机。

最终,这里生产的主板良品率达到了 99.9% 以上,处于业界领先的位置。

主板生产完毕,它就会被送往总装车间,在这里,它们将遇到生命中的另几半:中框、屏幕、背板、摄像头组件和电池等等。

到了这里,人就稍微多了起来,主要由于 Reno 机型的一些特殊性:侧旋升降结构新颖复杂,没办法完全自动化,需要新增人力和物力来进行这个结构的组装。

▲ 小中框组装

▲ 升降马达

这个由「小中框」、「升降马达」和「传动机构」组成的复杂结构需要经历 18 个步骤的组装,其中「小中框」的组装就需要 14 个步骤。

▲ 电池下方是横向线性马达

Reno 10 倍变焦版的内部构造更为复杂,除了三摄模组之外,还新增了横向线性马达和铜管液冷,多一些硬件,就多一些的人力和物理成本。

厂中日月长

总装完成后,手机就成型了,然而这远远不是手机在工厂之旅的重点,接下来才是手机的受难时刻:QE 实验室,在这里,OPPO 将对产品进行抽样检测,测试手机的各项品质。

▲ 1.5 米多角度跌落测试

▲ 4.8 万次多角度 10 厘米微跌测试

▲ 防尘测试+升降测试

▲ 石头摩擦测试

▲ 10 分钟淋雨测试

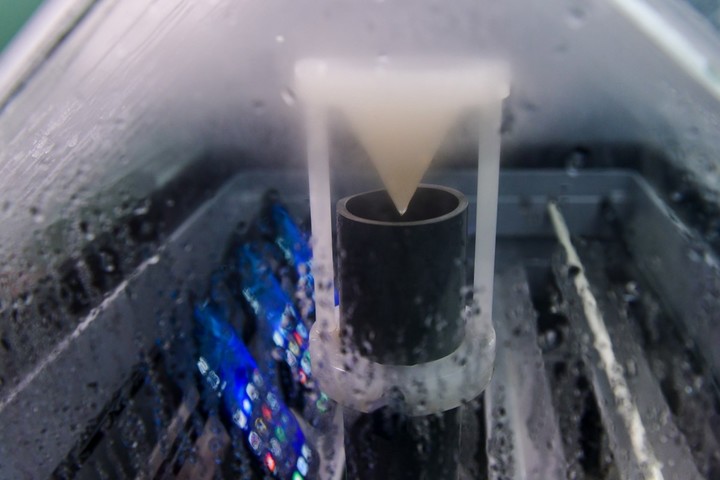

▲ 55 摄氏度、95% 湿度,5% 浓度盐水喷雾测试

▲ 零下 15 摄氏度,7 天开机低温测试

▲ 65 摄氏度,95% 湿度,7 天开机高温高湿测试

▲ 20 万次升降常温老化测试

▲ 1000 次 2.0 N•m 扭曲测试

以上各种测试其实只是整个测试环节的一部分而已,还有 10 万次的按键点击测试,1.8 米的极限跌落测试,耳机和 USB 拔插测试,50kpa下低气压环境测试,镜头泡水测试等等…

在 QE 实验室,手机经历的测试可以说是「度日如年」,用户日常的使用习惯,以及各种意外情况都会在这里百倍千倍地施加给测试手机。

实际上,这些测试标准是高于国标的,还添加了很多额外的测试环节,比如模拟手机放在牛仔裤后口袋坐下的压力测试,以及手机在桌面摩擦的测试…

从一块主板进入到 SMT 车间开始,到一部手机装进包装盒封进塑料薄膜,它和它的伙伴其实已经经历了品质实验、环境实验、破坏性实验、寿命老化实验、电性能测试、结构测试、兼容性测试在内的一百五十多项测试。

在纪录片《深圳一分钟》当中,有一个数据代表着中国制造业的速度:一分钟,311 台 OPPO 手机完成生产并销往 35 个国家,这是宏观意义上的粗略数据认知。

对于这一批依旧活跃在中国和国际市场上的国产智能手机厂商来说,成功的关键其实还是在于对研发、供应链、生产品控、渠道等各个环节的尊重和重视,这是微观意义上的细节较真。

智能手机发展到了这个时候,拼的还是实业能力。植根于制造业中心的 OPPO 建立了巨大的工业园区,庞大的研发和生产团队,还有产线上先进的设备,这些无不是所谓的「重资产」,但对于最终呈现到消费者手中的手机品质而言,「重」是价值意义上的重。

东莞长安镇繁忙的景象完全不像北京国贸或者上海陆家嘴那样光鲜亮丽,硬件的研发和制造是一件低调、隐秘甚至机械枯燥的事情。所以,我们也应该记得,那些把 10 倍变焦相机模块和侧旋升降结构放进一部手机的工程师们,在产线上装配新结构,在测试仪器前观察记录的员工们,国产手机的崛起,首功应当归于他们。